Fertigungstechnologien mit Berrang.

Gemeinsam mit Ihnen legen wir die Verbindungslösung, die am besten zu Ihren Anforderungen passt, aus – und das unabhängig von Fertigungstechnologie und Herstellverfahren.

Verbindungstechnik in Perfektion – für jede Anforderung bieten wir das wirtschaftlich & technologisch passende Fertigungsverfahren.

Ihr Verbindungselement denken wir von der Lösung aus. Wir sind nicht von einer eigenen Produktion abhängig und beherrschen nur die dort genutzten Fertigungsverfahren – häufig der Regelfall bei vielen Produzenten.

Heißt für Sie: Wir entscheiden mit Ihnen zusammen, welche wirtschaftliche und technologische Lösung die beste für Sie ist. Dabei setzen wir auf eine Technologieoffenheit, bei der wir aus einem großen Pool von Fertigungsverfahren schöpfen und so die richtige Verbindung für Sie realisieren.

Wir entscheiden im Einzelfall, ob wir Ihnen mit Standardteilen weiterhelfen können oder die Entwicklung eines individuellen Bauteils sinnvoller für Sie wäre. Dabei arbeiten wir fertigungsunabhängig und können zudem auf Kombinationen von verschiedenen Fertigungsverfahren zurückgreifen.

Unsere Fertigungsverfahren & unsere Oberflächentechnik im Überblick:

KALTUMFORMUNG.

Die Kaltumformung bzw. das Kaltfließpressen gehört zur Familie der spanlosen Umformverfahren. Hierbei handelt es sich um eine Massivumformung, die in der Regel durch einen mehrstufigen Fertigungsvorgang sowohl Hohl- als auch Vollkörper produziert.

Die Vorteile auf einen Blick:

- Herstellung komplexer Bauteile möglich

- Hohe Ausbringungsmenge

- Hohe Maßgenauigkeit

- Geringer Materialverbrauch

WARMUMFORMUNG.

Mit Warmumformung werden all die Umformschritte bezeichnet, die bei Temperaturen oberhalb der Rekristallisationstemperatur eines Metalls stattfinden. Die bei der Umformung ablaufende Verfestigung wird durch Erholungs- und Entfestigungsprozesse, die während und nach dem Umformschritt stattfinden, wieder aufgehoben. Dadurch können sehr hohe Umformgrade erreicht werden, wobei die Maßtoleranzen und Oberflächengüten schlechter sind als bei der Kaltumformung.

Die Vorteile auf einen Blick:

- Herstellung komplexer, präziser sowie sehr großer Bauteile möglich

- Hohe Langlebigkeit der Teile

- Geringe Abfallmenge

SPANGEBENDE BEARBEITUNG.

Zu den spangebenden und abtragenden Verfahren gehören unter anderem Gewindeschneiden, Reiben, Stoßen, Drehen, Fräsen, Bohren, Läppen, Hobeln, Honen, Räumen sowie Schleifen. Mit diesen spangebenden Verfahren lassen sich zum einen komplexere Geometrien mit enger tolerierten Formen und Radien als mit den spanlosen Umformprozessen erzielen.

Die Vorteile auf einen Blick:

- Geringe Werkzeug- und Rüstkosten

- Herstellung geringer Mengen wirtschaftlich möglich

- Hohe Genauigkeit und Toleranzen

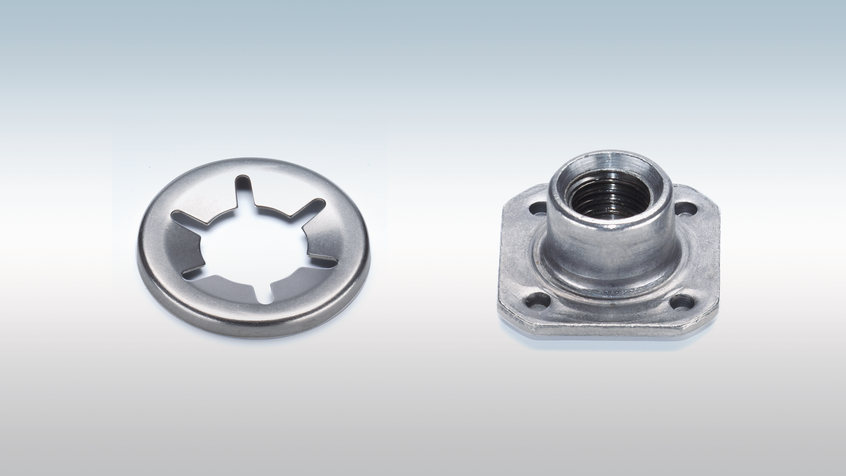

TIEFZIEHTECHNIK. BLECHBIEGETECHNIK. STANZTECHNIK. SCHNEIDTECHNIK.

Tiefziehen ist das Zugdruckumformen eines Blechzuschnitts in einen einseitig offenen Hohlkörper. Für die Herstellung komplexer Blechteile kommt oft eine Kombination dieser Fertigungsverfahren in Folgeverbundwerkzeugen einschließlich des Blechbiegens zur Anwendung.

Beim Stanzen werden Teile aus Blechen verschiedenster Werkstoffe mit einer Presse oder auf Schlag und einem Schneidwerkzeug gefertigt.

Laserschneiden, auch Laserstrahlschneiden, ist ein thermisches Trennverfahren für plattenförmiges Material und dreidimensionale Körper (z. B. Rohre oder Profile) mittels eines Lasers.

Die Vorteile auf einen Blick:

- Bereits bei sehr niedrigen Losgrößen wirtschaftlich einsetzbar

- Komplexe Geometrien

- Präzise & schnelle Verarbeitung

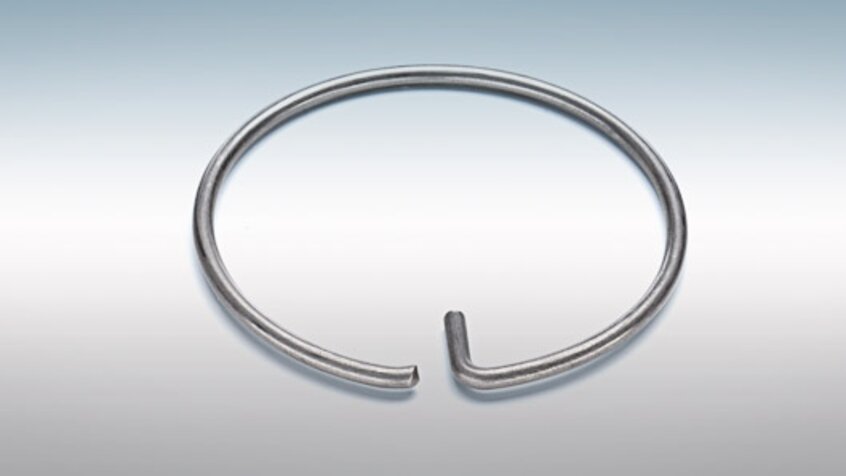

DRAHTBIEGETECHNIK.

Mit der Drahtbiegetechnik können Produkte sowohl aus Runddraht als auch aus profiliertem Draht hergestellt werden. Auch ein Großteil der technischen Federn gehört zu den Drahtbiegeteilen.

Die Vorteile auf einen Blick:

- Hohe Kosteneffizienz

- Für viele Formen und Größen einsetzbar

- Hohe Genauigkeit und Toleranz

ADDITIVE FERTIGUNG.

3-D-Druck gewinnt zunehmend an Bedeutung – das gilt auch im Bereich der Industrie. Aus diesem Grund setzen auch wir auf die additive Fertigung.

Die additive Fertigungstechnik hat einen tiefgreifenden Einfluss auf die moderne Produktion, unabhängig von den Materialien, die verwendet werden. Die Methode erlaubt es, Rohstoffe Schicht für Schicht aufzutragen, um schließlich komplexe, dreidimensionale Objekte zu erschaffen. Die Grundprinzipien dieser Technologie sind relativ einfach: Eine Energiequelle wird genutzt, um Metallpulver zu schmelzen oder zu sintern, und dann werden die Schichten additiv aufgebaut, um das gewünschte Werkstück zu formen. Die zurzeit in der Praxis wichtigsten Verfahren sind das Selektive Lasersintern (SLS), das Selektive Laserschmelzen (SLM) und das Laserauftragsschweißen (LMD). Weitere Verfahren sind extrusionsbasierte Verfahren und das Nano Particle Jetting.

Das Besondere: Der Fertigungsprozess erfolgt auf Grundlage eines 3-D-Druckers und 3-D-CAD-Daten, es wird also kein Werkzeug benötigt. Das Verfahren wird vor allem bei Teilen mit hohem Individualisierungsgrad oder bei Verbindungselementen mit einer komplizierten Geometrie angewandt.

Die Vorteile auf einen Blick:

- Designfreiheit

- Hohe Funktionalität

- Hohe Zeitersparnis

Metall-Injection-Molding.

Das Metall-Injection-Molding-Verfahren, auch bekannt unter dem Namen MIM, kombiniert zwei Technologien: das Spritzgießen (aus dem Kunststoffspritzguss bekannt) und die Sinter-Technologie. Bei diesem Herstellverfahren werden feines Metallpulver und thermoplastisches Polymerharz vermischt, um ein spritzfähiges Granulat zu erhalten, das in Formen eingespritzt wird. Zum Einsatz kommt es dort, wo komplexe sowie vielschichtige Bauteilgeometrien gewünscht werden.

Die Vorteile auf einen Blick:

- Hohe Festigkeit & Härte

- Zeitersparnis

- Vielfältige Auswahl an Formgebungsmöglichkeiten

- Einsatz mittlerer und großer Stückzahlen

OBERFLÄCHENTECHNIK.

Oberflächensysteme müssen heute vielfältige Anforderungen erfüllen. Neben dem passenden Fertigungsverfahren für Ihr Bauteil achten wir darauf, dass auch die Oberflächentechnik zu Ihrer Lösung passt. So müssen sie gegen Verschleiß oder Korrosion schützen, die elektrische Leitfähigkeit verbessern oder Kleben verhindern, aber auch dekorative Zwecke erfüllen. Oft ist auch eine Kombination der Anforderungen am selben Produkt zu erfüllen. Diese Eigenschaften bringen wir zusammen und überwachen die Prozesse in der jeweiligen Lieferkette.